バナナの立役者たち

バナナの知られざるストーリー

![]()

昭和26(1951)年、東京都生まれ。昭和48(1973)年学習院大学卒業。昭和52(1977)年にPuget Sound 大学MBA卒業後、キャッスル・アンド・クック・イースト・アジアリミテッド(現:株式会社ドール)日本支社へ入社。平成元(1989)年に同社副社長に就任する。平成3(1991)年に全国規模の青果加工システムを提供する株式会社フレッシュシステムを設立し、代表取締役社長に、平成12(2000)年にフレッシュリミックス株式会社代表取締役社長に就任。平成18(2006)年、フレッシュMDホールディングス株式会社代表取締役社長に就任し、平成27(2015)年7月に株式会社ファーマインドに商号変更、現在に至る。

バナナは黄色く熟した状態で収穫され、

そのまま店頭に並ぶとイメージされている方も多いようですが、

実はフィリピンなどの原産地から運ばれてきて日本に陸揚げされるのは、

硬く未成熟な「青バナナ」だけなのです。

熟成した果実はやわらかくなり傷みやすく、さらに害虫がつきやすくもなるので、

黄色いバナナの輸入は日本では禁じられているのです。

原産地で収穫された青バナナは高性能冷蔵船に積まれ、

成熟を止める適切な温度といわれる13.5℃に保冷されて、深い眠りにつきます。

そして数日間の輸送ののち、日本に到着して検査を受けたら、

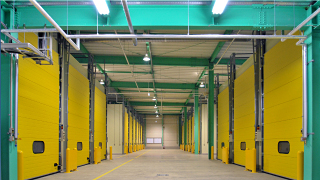

「室」[むろ]と呼ばれる温度管理された部屋で目覚めます。

ここから徐々にバナナは黄色く色付けされていきますが、

この色付けの加工を「追熟」[ついじゅく]と呼びます。

その後、数日間の熟成期間を経てようやく各地のお店に出荷されるのです。

バナナは、とても手間のかかる特殊なフルーツといえますね。

- 「ドールバナナカラーチャート」。加工センターに到着するのは「オールグリーン」と呼ばれる全体が緑色の状態のもの。

追熟加工によって黄色く色付けしていく

20~30年前頃までは、青果市場の地下などにつくられた小さな室で追熟が行われていました。

そこでは、青果の仲買人らが、経験や勘に基づきエチレンガスや氷を使いながら

温度や湿度を調整してバナナを黄色く熟成させていました。

その後も小さな加工業者が増えましたが、それぞれに異なる設備や技術を使って追熟していたため、

小売店で売られていたバナナは、「あちらの店のバナナは黒ずみ、こちらの店は青みがかっている」と、

味や状態にバラつきがあったのです。

一方同じ頃、欧米では、現在日本でも主流の差圧加工が既に取り入れられ、

各量販店のバックヤードにもバナナの専用室が備わっていました。

港へ運ばれた新鮮なバナナを、最先端の技術で加工し、

最良の状態ですぐ消費者へ届けられるしくみができあがっていたのです。

日本においても、よりおいしいバナナを食べたいという消費者の声に応えるための

新たな設備や技術が必要となっていました。

バナナの熟成過程で一番大切なのは、温度コントロールであり

バナナと室の中の温度差をいかに最小にするかです。

差圧加工は室の中の温度差を最小限にとどめる画期的なシステムです。

これによって室のどの場所にあるバナナもむら無く色付けることができます。

短時間でバナナの果肉温度を下げることで、甘くてしっかりとした果肉のバナナになり、

味だけでなく、日持ちも格段に良くなります。

品質が均一なおいしいバナナを消費者に届けたいとの想いから、

平成3(1991)年に青果の加工流通会社であるフレッシュシステム(現:ファーマインド)を設立し、

差圧加工によるバナナの追熟加工をスタートさせました。

バナナの加工には温度調整の他、

湿度管理や熟成を促すエチレンガスをかけることも必要ですが、

バナナの品種や、収穫される場所や時期などによって、

それぞれの調整加減を全て変える必要があります。

現在「ドールバナナ」には、品種や畑の違いなどを含め120種ものバリエーションがあります。

例えば、同じ畑で収穫するバナナでも3月と6月では質が違います。

気候条件が変わりますからね。それら一つひとつの情報を蓄積してデータベース化して、

全センターでコンピュータ管理できるようになっています。

最新の技術を導入して、なおかつ強固なネットワークを構築していること。

さらに、きめ細かくどこでも同じバナナを並べられるというのは、

青果業界ではかなり革命的なことでした。

現在、バナナ加工における当社のシェアは40%近くに及びます。

-

- フィリピンなどの原産地から高性能冷蔵船によって輸送される バナナは、常に13.5度に保たれた状態で休眠している

-

- ファーマインドの加工センターに着いたバナナは、 痛みなどの劣化がないか入念に検査される

-

- バナナ熟成庫である室に入れられたバナナは、エチレンガスによって一斉に目覚める。約1週間の追熟加工によっておいしいバナナが出来上がる

-

- バナナは輸送時に使用した段ボール箱である「カートン」に入れたまま、室で追熟加工が行われる

加工センターをどこに置くかということも、品質を左右する大きな要素です。

通常、港で通関手続きを済ませたバナナは、トラックで全国の加工施設に送られますが、

弊社は神戸を皮切りに、各地の港のすぐそばに加工センターをつくってきました。

これにより、時間と輸送コストのロスをなくして鮮度の高い状態でバナナを追熟し、

各港から小売店に直送できるというアドバンテージを得たのです。

ところが、港から200km以上離れた土地へ運ぶと、

思うように良い品質を保つのが難しいことがわかってきました。

徹底的に温度管理された冷蔵トラックで運ぶものの、

長距離となると、熟成したやわらかいバナナは輸送時の揺れによって傷むこともあります。

そこで、港沿いだけでなく郡山や高崎、大館など内陸部の都市にも、

200km圏内ごとに加工センターを増設してきました。

こうして現在、全国の加工センターは計16ヵ所。

日本のほぼ全域をカバーする加工流通ネットワークが構築され、

どこへでも均一な品質のバナナを提供できるようになったのです。

現在は、加工センターの大規模集約化が進み、

世界でも類を見ない最新鋭のインフラと独自のコンピュータシステムを整備することで、

あらゆる品種のバナナを、いかようにも追熟加工できるようになりました。

今後は100km圏ごとに加工センターを増やしていき、

ますますきめ細やかな流通ネットワークを構築する予定です。

また、すでに広島センターには太陽光パネルを設置しましたが、

電気量と二酸化炭素排出の大幅削減を目指して、

他の加工センターでも自然エネルギーを活用した省エネ対策を行っていきます。

「生産地から消費者まで、良いバナナを良い品質のまま届けたい」。

その一念で、今後もあらゆる消費者の嗜好に対応できる加工技術・流通システムを

進化させていきたいと思っています。

-

- 平成23(2011)年4月に設置されたファーマインド 広島センターの太陽光パネル。年間電気量約185千kwh相当分 の省エネルギーの実現が見込まれている